cas client

Définition et déploiement des processus d’ingénierie système

1 | Contexte et problématique du client

Le projet concerne le déploiement des processus d’ingénierie systèmes au sein d’une grande compagnie française spécialisée dans la production et la distribution d’électricité. Ce projet s’inscrit dans un contexte où les enjeux d’efficacité opérationnelle, de conformité et de sécurité sont critiques, notamment dans un secteur aussi sensible que celui de l’énergie.

Contexte du projet :

L’entreprise fait face à plusieurs défis dans la gestion de ses processus d’ingénierie systèmes, ce qui affecte la fluidité et la qualité des résultats :

— Manque de synchronisation entre les branches d’activité : Bien que la coopération entre les différentes entités soit établie, il existe des difficultés à aligner les actions et à garantir une coordination efficace entre les différentes divisions, ce qui engendre des retards et des incompréhensions.

— Pratiques hétérogènes en termes de Vérification et Validation (V&V) : Les méthodes utilisées pour vérifier et valider les résultats ne sont pas uniformes, entraînant des divergences dans l’évaluation de la qualité des livrables. Il est impératif d’harmoniser ces pratiques afin d’assurer une meilleure traçabilité des exigences et des résultats.

— Rôles et responsabilités flous : Les acteurs clés au sein des équipes d’ingénierie n’ont pas une vision claire de leurs responsabilités, créant ainsi des redondances ou des lacunes dans la gestion des projets.

— Manque de contrôle des exigences : Il est difficile pour l’entreprise de capitaliser et de réutiliser efficacement les activités transversales liées au produit, en raison d’une mauvaise gestion des exigences. Cela freine également l’innovation et la capacité à tirer parti des connaissances acquises dans d’autres projets similaires.

2 | Notre approche

Face à ces enjeux, nous avons mis en place une méthodologie structurée en trois phases principales afin de garantir la réussite du projet et d’améliorer l’efficacité globale des processus d’ingénierie.

1 | Décomposition systémique de la centrale nucléaire

Nous avons adopté une approche structurée de décomposition systémique en plusieurs niveaux (référence PBS – Product Breakdown Structure), permettant de guider les activités de conception. Cette décomposition vise à clarifier la structure des sous-systèmes, leurs interfaces, et à faciliter l’identification des éléments critiques pour chaque étape de la conception.

2 | Vision globale des processus de conception et de gestion de projet

Nous avons élaboré une vision intégrée des processus, avec des interfaces bien définies entre les différents niveaux. La structuration des rôles et des livrables a également été affinée, afin de garantir une gestion plus fluide des flux d’informations et des responsabilités.

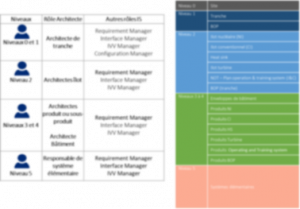

3 | Définition claire des rôles et responsabilités à chaque niveau

À chaque niveau d’activité (systèmes, sous-systèmes, composants), les rôles et responsabilités ont été spécifiquement définis pour chaque acteur impliqué dans le projet. Cela permet d’éviter les zones d’ombre et de clarifier les circuits de validation des livrables.

Exemples de livrable pour illustrer les capacités techniques

3 | Résultats et bénéfices de la mission

Les résultats concrets de notre approche se traduisent par une amélioration significative de la gestion de projet et des processus d’ingénierie. Voici les principales valeurs ajoutées :

— Déploiement sur des projets pilotes stratégiques : Nous avons appliqué ces processus sur des projets pilotes clés, tels que le SMR (Small Modular Reactor) et le projet KSA (Kingdom of Saudi Arabia). Ces projets ont permis de valider l’efficacité de notre approche dans des contextes réels et de grande envergure.

— Bénéfices opérationnels mesurables :

• Diminution des actions correctives : Grâce à une meilleure anticipation des risques et une gestion optimisée des exigences, nous avons observé une réduction de 30 % des actions correctives sur le jalon 3, ce qui a permis d’améliorer la qualité des livrables dès les premières phases du projet.

• Réduction des remaniements entre les étapes 3 et 4 : Nous avons pu éviter des remaniements coûteux entre les étapes critiques, ce qui a permis d’économiser environ 5,5 millions d’euros sur les coûts de gestion et de production.